ニシカワが提唱する「大物精密加工屋」とは、光学測定器などの精密機器から、トレーラーに一つしか載らない大物鋳造部品(8m×4m)まで、「大物なのに精密加工」を可能とした技術プロジェクトであり、材質を問わず、日本でも最大級の門型5面加工機と門型平面研削盤により、材料発注から機械加工・塗装・組立までを可能とした技術屋集団です。

金属加工において、精密加工という場合は、一般的な旋盤やフライス盤において得られる精度よりも高い寸法精度や面粗さを得るための加工を指すものです。

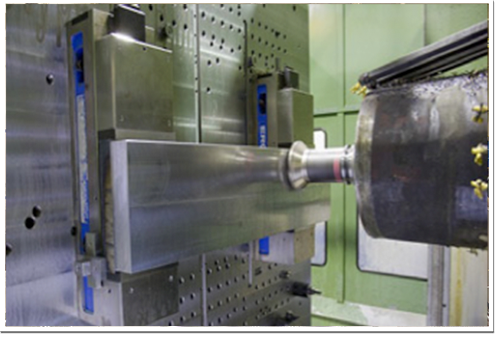

当社の精密加工法としては、バフ仕上げ、研削、ラッピングなどがあります。いずれもが一次加工として切削加工を行った工作物をより精度良く仕上げる工程です。例えば切削加工は、刃物を使った除去加工であるため、切削時に発生する加工熱の影響を受け、加工精度が安定しません。対して上に挙げた精密加工では、微細な砥粒により僅かずつの除去加工を行うため、加工熱も少ないため金属組織も保たれます。加工精度要求がミクロン単位となってくる半導体・液晶製造装置分野の金属加工では、こうした精密加工が不可欠のものとなります。

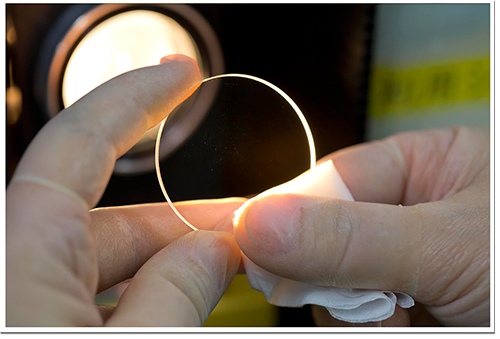

研削では出し切れない精度はハンドラップによる工程で、大きさによってサブミクロン単位までの精度を確保します。

長年の精密光学機器部品の製造により蓄積された技術をベースに大型半導体・液晶露光装置の部品製造に携わってきました。

高精度の部品を造り上げるためには、まず工程設計が重要になります。材質、部品形状、要求された精度を考慮し、加工する順番、変形・歪みを見越したクランプ方法、最適な加工条件をノウハウと自社データベースにより造り込んでいきます。

加工できる材料として、アルミニウム、鋳鉄、インバー、ステンレス、MMC(セラミックアルミ合金)などがあります。

また、温度も精度に影響を与えるため、工場内は温度管理を行っています。外気の侵入を防ぐため風除室を設け、材料搬入・搬出時に温度変化が起こらない環境を整えています。

マシニングセンターや平面研削盤では実現できない精度も、熟練した匠がハンドラップ技能により実現可能です。

品質保証体制としてISO9001に基づいた品質管理を行い精度測定として石定盤(3m×3.3m)、タリベル水準器を用いたミクロン単位での平面度測定が出来る環境を整えています。

日本には、世界に誇れる高い技術を持った会社が多く存在します。ただ、海外に仕事が流れていく現実があります。まだまだ日本にしかできない、そしてニシカワにしかできない技術があると思っています。

「株式会社ニシカワ」では、山形県庄内地方に2つの工場を持ち、光学測定器などの精密機器から、4m×8mまでの大物鋳造部品などの設計~加工~塗装、組立まで一貫生産できる仕組みをもっています。「後工程はお客様」という発想のもと、確かな技術力と、精度に対するこだわりを持って取り組んでいる技術屋集団です。

ニシカワは、『大物精密加工屋』プロジェクトを武器に、山形の地から日本の技術のトップリーダーを目指し世界に発信していきます。

昭和25年(1950年)、東京都文京区にて「株式会社西川製作所」を創業したことから株式会社ニシカワの歴史が始まります。大手カメラメーカーの下請けからスタートしたニシカワは、縁あって、山形県に工場をつくることになります。 昭和45年(1970年)三川工場を設立、測量器の金属格納箱の製作を一手に引き受けおりました。その後、本社では手狭になった大型の半導体の製造装置の部品加工をするため、平成2年(1990年)同じく山形県鶴岡市に鶴岡工場を設立、その後、社名を「株式会社ニシカワ」に変更しました。 以来、安定したものづくりができるように多能工化(マルチスキル)を導入し、ニシカワでしかできない独自のスキルをもった技能集団が育っていきます。

現在の三川工場では、光学測定器などの精密機器の設計~材料調達、機械加工・塗装・組立・調整・完成まで一貫してできる仕組みをもっています。さらに、鶴岡工場では、大型鋳物部品やセラミックの入った複合材などの機械加工と平面研削と塗装を一貫生産でき、さらに3次元CADによる設計ができる仕組みをもっています。 精密機械を作る会社だからこそできる大物加工があります。日本最大級の機械を保有し、「精密なのに大物」が加工できる『大物精密加工屋』として、確かな技術力と高い品質保証を今後もご提供していきます。